连体膨胀压缩机 PFC—PID 串级控制的仿真研究

作者

作者

摘 要:针对合透平膨胀机和离心式压缩机的调节特点和连体膨胀压缩机的结构,将 PFC 和 PID 控制相结合,提出了基于预测函数控制(PFC)原理和传统控制相结合的串级控制算法。转子、蒸汽容积,控制阀使用传统控制使对象稳定且迅速消除内部扰动,转子、蒸汽容积,控制阀和排气蜗壳环节构成预测函数的广义对象。该算法计算量少,能在实际工程中方便实现。计算机实验表明与传统控制相结合的串级控制算法的动态品质明显优于传统 PID 控制策略。

关键词:连体膨胀压缩机;预测函数控制;串级控制

中图分类号:TB

文献标识码:A

文章编号:1672-3198(2015)25-0289-02

预测函数控具有计算方法简单,计算量小,适用于快速系统,控制性能优良。PFC 在石油、化工、军事等领域得到了的应用,但没有在压缩机自动控制系统中的应用报导。本文针对透平膨胀机和离心式压缩机的特点,将转速作为副调节器的被控量, 副回路采用 PID 控制,而主回路采用 PFC 控制,设计了一套 PFC 和传统 PID 相结合的串级控制系统。实验结果表明,采用 PFC-PID 串级控制策略在连体膨胀机的控制中有良好的动态品质,明显优于采用传统控制策略的系统。

1 连体膨胀压缩机的工艺流程

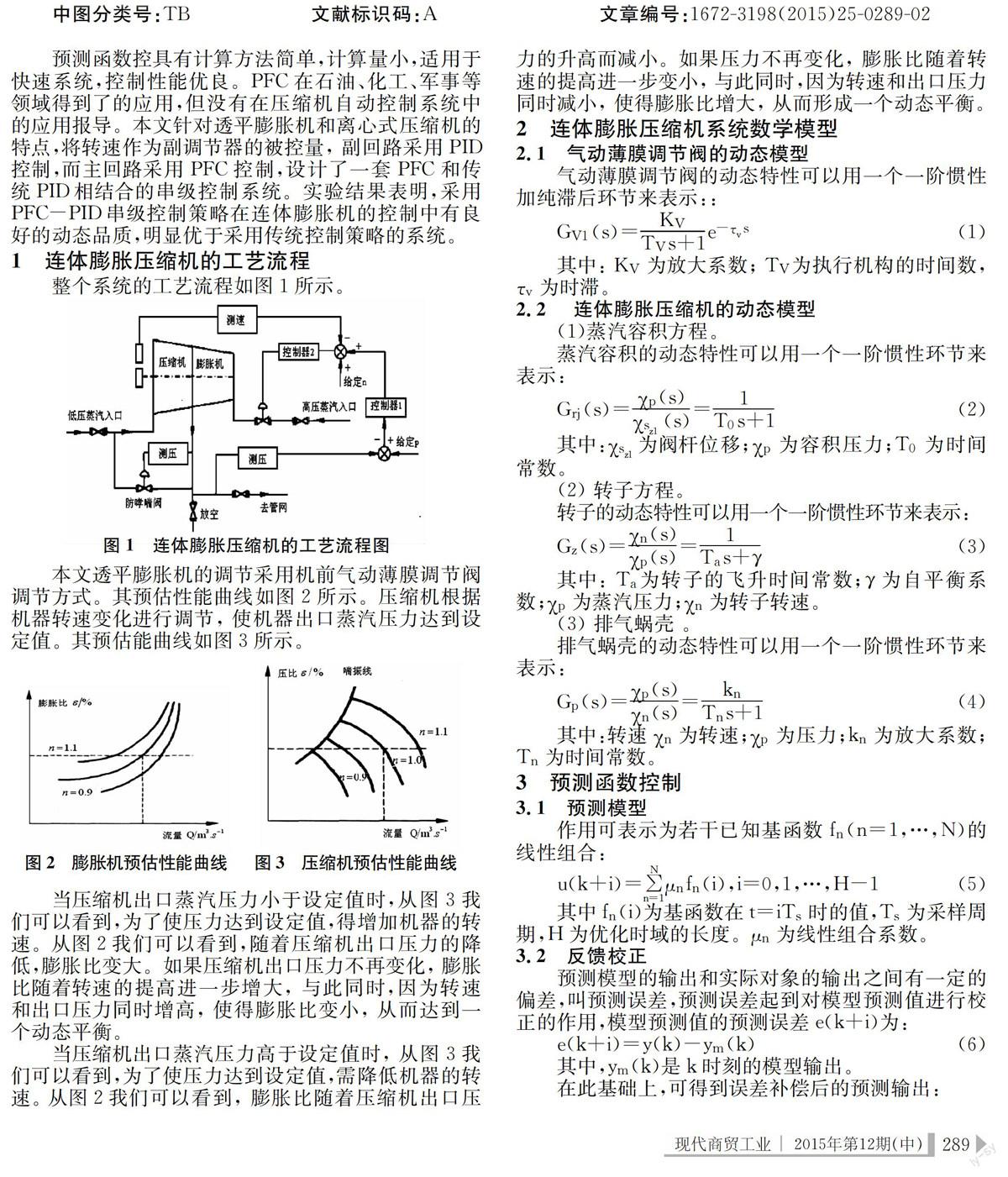

整个系统的工艺流程如图 1 所示。

图 1 连体膨胀压缩机的工艺流程图

本文透平膨胀机的调节采用机前气动薄膜调节阀调节方式。其预估性能曲线如图 2 所示。压缩机根据机器转速变化进行调节, 使机器出口蒸汽压力达到设定值。其预估能曲线如图 3 所示。

图 2 膨胀机预估性能曲线

图 3 压缩机预估性能曲线

当压缩机出口蒸汽压力小于设定值时,从图 3 我们可以看到,为了使压力达到设定值,得增加机器的转速。从图 2 我们可以看到,随着压缩机出口压力的降低,膨胀比变大。如果压缩机出口压力不再变化, 膨胀比随着转速的提高进一步增大, 与此同时,因为转速和出口压力同时增高, 使得膨胀比变小, 从而达到一个动态平衡。

当压缩机出口蒸汽压力高于设定值时, 从图 3 我们可以看到,为了使压力达到设定值,需降低机器的转速。 从图 2 我们可以看到, 膨胀比随着压缩机出口压力的升高而减小。如果压力不再变化, 膨胀比随着转速的提高进一步变小, 与此同时,因为转速和出口压力同时减小, 使得膨胀比增大, 从而形成一个动态平衡。

2 连体膨胀压缩机系统数学模型

2.1 气动薄膜调节阀的动态模型

气动薄膜调节阀的动态特性可以用一个一阶惯性加纯滞后环节来表示::

GV1(s)=KVTVs+1e-τvs(1)

其中: KV 为放大系数; TV 为执行机构的时间数, τv 为时滞。

2.2 连体膨胀压缩机的动态模型

(1)蒸汽容积方程。

蒸汽容积的动态特性可以用一个一阶惯性环节来表示:

Grj(s)=χp(s)χsz1(s)=1T0s+1

(2)

其中:χsz1 为阀杆位移;χp 为容积压力;T0 为时间常数。

(2) 转子方程。

转子的动态特性可以用一个一阶惯性环节来表示:

Gz(s)=χn(s)χp(s)=1Tas+γ

(3)

其中: Ta 为转子的飞升时间常数;γ 为自平衡系数;χp 为蒸汽压力;χn 为转子转速。

(3) 排气蜗壳 。

排气蜗壳的动态特性可以用一个一阶惯性环节来表示:

Gp(s)=χp(s)χn(s)=knTns+1

(4)

其中:转速 χn 为转速;χp 为压力;kn 为放大系数;Tn 为时间常数。

3 预测函数控制

3.1 预测模型

作用可表示为若干已知基函数 fn(n=1,…,N)的线性组合:

u(k+i)=∑Nn=1μnfn(i),i=0,1,…,H-1

(5)

其中 fn(i)为基函数在 t=iTs 时的值,Ts 为采样周期,H 为优化时域的长度。μn 为线性组合系数。

3.2 反馈校正

预测模型的输出和实际对象的输出之间有一定的偏差,叫预测误差,预测误差起到对模型预测值进行校正的作用,模型预测值的预测误差 e(k+i)为:

e(k+i)=y(k)-ym(k)

(6)

其中,ym(k)是 k 时刻的模型输出。

在此基础上,可得到误差补偿后的预测输出:

yH(k+i)=ym(k+i)+e(k+i)

(7)

3.3 滚动优化

3.3.1 参考轨迹

使用从现在时刻实际值的一阶指数形式作为预测函数控制的参考轨迹:

yr(k+i)=c(k+i)-βi(c(k)-y(k))

(8)

其中,yr(k+i)为参考轨迹,c 为设定值,β=exp(-Ts/Tr),Ts 为采样周期,Tr 为参考轨迹的时间常数。

3.3.2 性能指标

优化的目的是为了使优化时域内的预测输出尽可能接近参考轨迹确定的期望值 yr(k+i),(i=0,…,H-1)要得到一组系数 μ1,μ2,…,μN,。取二次型性能指标为:

JH=min∑H2i=H1[yr(k+i)-yH(k+i)]2

(9)

3.4 简化预测函数控制算法

对于一阶对象,可以解出的 PFC 显式解,使算法实现更易。通常把高阶渐近稳定对象拟合为一阶加纯滞后对象,或者在高阶对象上加一个传统的 PID 控制,调节传统 PID 控制的参数使其成为一阶加纯滞后的广义对象。设对象传递函数为

Gm(s)=kmTms+1e-τds

(10)

式中:Tm,km,τd 为时间、模型的稳态增益、常数和纯滞后时间。零阶保持器离散化后,得预测模型的差分方程:

ym(k+1)=amym(k)+km(1-am)u(k-τd)

(11)

对于一阶环节,使用一个阶跃函数作为基函数可基本满足控制要求,可得:

u(k+i)=u(k), i=1,2,…,H-1

根据当前信息和将要加入的控制量导出未来预测时域内预测输出值。为先考虑 τd=0 即无滞后情况下,在加一个零阶保持器离散化后,并利用数学归纳法可以得到:

ym(k+H)=aHmym(k)+km(1-aHm)u(k)

(12)

其中,am=e(-TS/Tm)。aHmym(k)自由响应 yl(k),km(1-aHm)u(k-τd)为模型的受迫输出 yf(k)。

对于优化目标函数式(9)可以取 H1=H2=H 并令

Ju(k)=0

结合以上公式和预测函数的优化目标得到 k 时刻控制量为:

u(k)=c(k+H)-βHc(k)-y(k)(1-βH)km(1-αHm)+ym(k)km(13)

当 τd≠0 时,修正系统对象输出 PFC,使用 τd=0 的模型。

设 D=τd/TS,如下所示:

ypav(k)=y(k)+ym(k)-ym(k-D) (14)

式中,ypav(k)为修正后的过程输出值。这样式(6)可以修正为

e(k+i)=ypav(k)-ym(k)

(15)

则 PFC 控制输出变为:u(k)=c(k+H)-βHc(k)-ypav(k)(1-βH)Km(1-αHm)+ym(k)Km

(16)

4 连体膨胀压缩机 PFC-PID 串级控的仿真研究

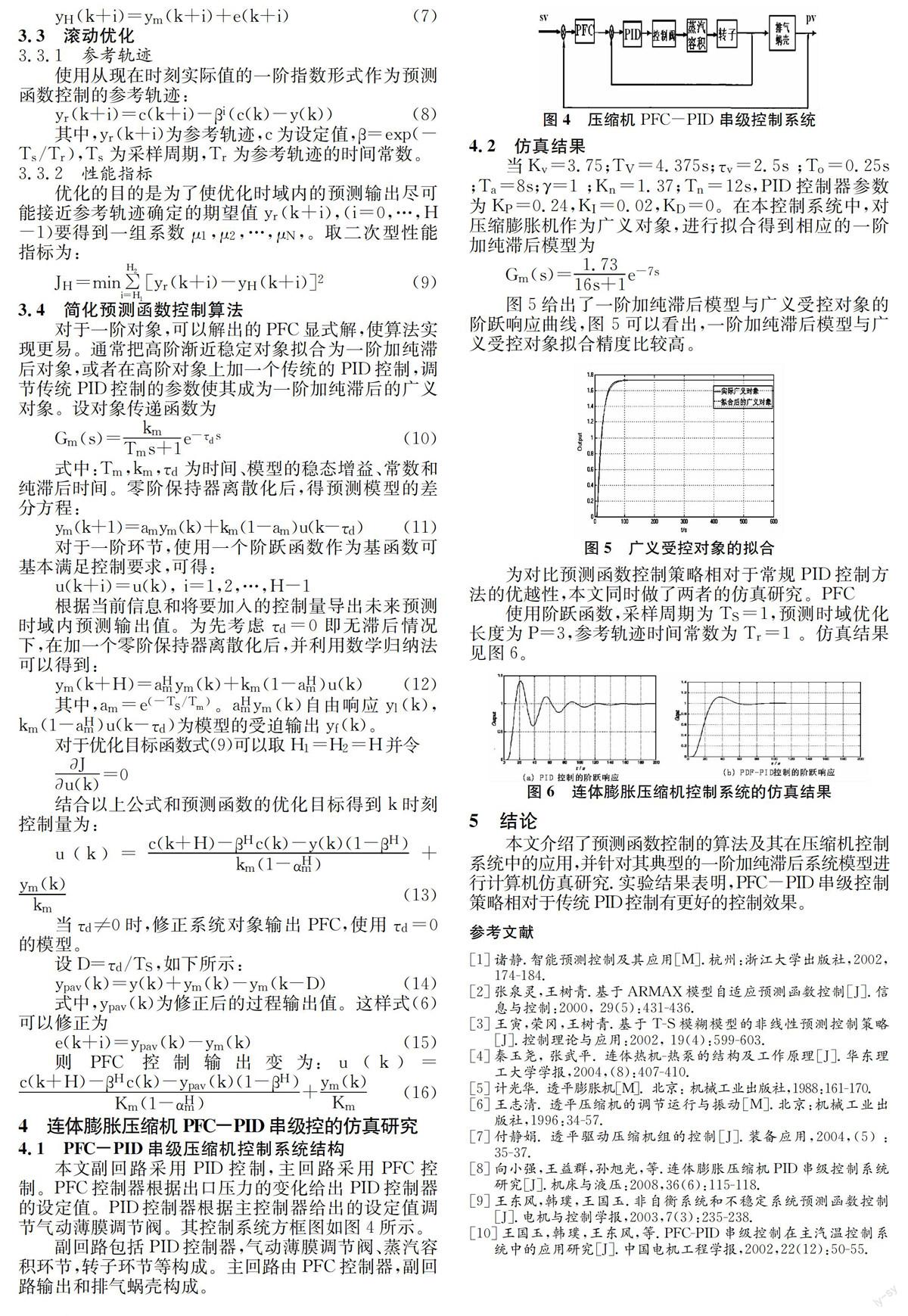

4.1 PFC-PID 串级压缩机控制系统结构

本文副回路采用 PID 控制,主回路采用 PFC 控制。PFC 控制器根据出口压力的变化给出 PID 控制器的设定值。PID 控制器根据主控制器给出的设定值调节气动薄膜调节阀。其控制系统方框图如图 4 所示。

图 4 压缩机 PFC-PID 串级控制系统

副回路包括 PID 控制器,气动薄膜调节阀、蒸汽容积环节,转子环节等构成。主回路由 PFC 控制器,副回路输出和排气蜗壳构成。

4.2 仿真结果

当 Kv=3.75;TV=4.375s;τv=2.5s ;To=0.25s ;Ta=8s;γ=1 ;Kn=1.37;Tn=12s,PID 控制器参数为 KP=0.24,KI=0.02,KD=0。在本控制系统中,对压缩膨胀机作为广义对象,进行拟合得到相应的一阶加纯滞后模型为

Gm(s)=1.7316s+1e-7s

图 5 给出了一阶加纯滞后模型与广义受控对象的阶跃响应曲线,图 5 可以看出,一阶加纯滞后模型与广义受控对象拟合精度比较高。

图 5 广义受控对象的拟合

为对比预测函数控制策略相对于常规 PID 控制方法的优越性,本文同时做了两者的仿真研究。PFC

使用阶跃函数,采样周期为 TS=1,预测时域优化长度为 P=3,参考轨迹时间常数为 Tr=1 。仿真结果见图 6。

图 6 连体膨胀压缩机控制系统的仿真结果

5 结论

本文介绍了预测函数控制的算法及其在压缩机控制系统中的应用,并针对其典型的一阶加纯滞后系统模型进行计算机仿真研究.实验结果表明,PFC-PID 串级控制策略相对于传统 PID 控制有更好的控制效果。

参考文献

[1]诸静.智能预测控制及其应用[M].杭州:浙江大学出版社,2002,174-184.

[2]张泉灵,王树青.基于 ARMAX 模型自适应预测函数控制[J].信息与控制:2000, 29(5):431-436.

[3]王寅,荣冈,王树青.基于 T-S 模煳模型的非线性预测控制策略[J].控制理论与应用:2002, 19(4):599-603.

[4]秦玉尧, 张武平. 连体热机-热泵的结构及工作原理[J].华东理工大学学报,2004,(8):407-410.

[5]计光华. 透平膨胀机[M]. 北京: 机械工业出版社,1988:161-170.

[6]王志清. 透平压缩机的调节运行与振动[M].北京:机械工业出版社,1996:34-57.

[7]付静娟. 透平驱动压缩机组的控制[J].装备应用,2004,(5) : 35-37.

[8]向小强,王益群,孙旭光,等.连体膨胀压缩机 PID 串级控制系统研究[J].机床与液压:2008,36(6):115-118.

[9]王东风,韩璞,王国玉.非自衡系统和不稳定系统预测函数控制[J].电机与控制学报,2003,7(3):235-238.

[10]王国玉,韩璞,王东风,等.PFC-PID 串级控制在主汽温控制系统中的应用研究[J].中国电机工程学报,2002,22(12):50-55.

作者 张佳兴 高殿奎